Grundlagen des Wendeplatten Drehens

Das Wendeplatten drehen ist eine essenzielle Fertigkeit in der metallverarbeitenden Industrie, das sowohl in der CNC-Technik als auch im traditionellen Handwerk Anwendung findet. Die Wahl der richtigen Wendeschneidplatte ist entscheidend für Effizienz, Präzision und Langlebigkeit der Werkzeuge. In diesem Artikel erfahren Sie alles Wichtige rund um das Thema, von den Materialeigenschaften und Bezeichnungen bis hin zu praktischen Tipps für die Umsetzung in der Praxis.

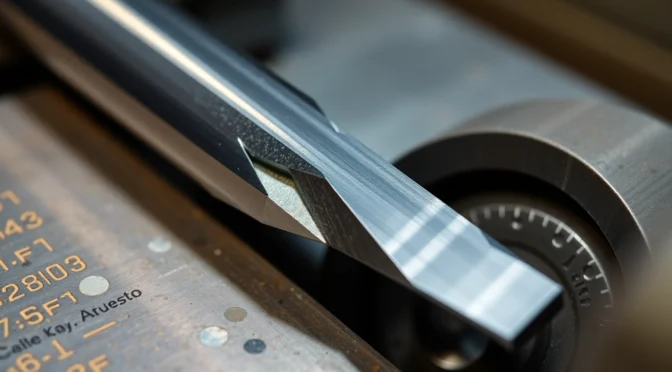

Was sind Wendeplatten und wie funktionieren sie?

Wendeplatten, auch bekannt als Wendeschneidplatten, sind hochpräzise Schneidwerkzeuge, die in der Metallbearbeitung eingesetzt werden, um verschiedene Zerspanungsprozesse effizient durchzuführen. Sie bestehen meist aus Hartmetall, Keramik oder anderen harten Werkstoffen, die eine hohe Verschleißfestigkeit aufweisen. Das besondere Merkmal dieser Werkzeuge ist ihre modulare Bauweise: Die Schneidkante ist austauschbar, sodass bei Verschleiß nur die abgenutzte Ecke oder Kante ersetzt werden kann, ohne das komplette Werkzeug auszutauschen. Dieser Mechanismus erhöht die Wirtschaftlichkeit und Flexibilität beim Drehen erheblich.

Die Funktionsweise basiert auf der präzisen Führungs- und Schneidtechnik, bei der die Wendeplatte auf einem Spannsystem im Werkzeughalter sitzt. Während des Drehprozesses schneidet die Schneidkante Material ab, wobei die Geometrie der Platte und die Schnittparameter maßgeblich Einfluss auf die Qualität der Oberfläche, die Standzeit und die Spankrümmung nehmen. wendeplatten drehen erfordert somit ein tiefgehendes Verständnis der Werkzeugeigenschaften und der optimalen Einsatzbedingungen.

Materialien und Beschichtungen: Auswahl für verschiedene Anwendungen

Die Auswahl des richtigen Materials und der passenden Beschichtung ist entscheidend, um die gewünschten Bearbeitungsergebnisse zu erzielen und die Lebensdauer der Wendeplatten zu maximieren. Die gängigsten Materialien sind Hartmetalle, Cermet, Keramik und Speziallegierungen. Hartmetall ist das am weitesten verbreitete Material, das eine ausgezeichnete Kombination aus Härte, Zähigkeit und Wärmebeständigkeit bietet.

Beschichtungen ergänzen die Materialeigenschaften durch zusätzliche Schutzschichten, die die Verschleißfestigkeit erhöhen, die Spanbildung verbessern und die Hitzeentwicklung reduzieren. Zu den häufig verwendeten Beschichtungen zählen Titannitrid (TiN), Titancarbid (TiC), Aluminiumoxid (Al₂O₃) sowie innovative keramische Schichten. Für stark fordert Materialien wie Edelstahl, Grauguss oder Titan sind spezielle Beschichtungen notwendig, um optimale Ergebnisse zu sichern.

Der Einsatzbereich bestimmt die Materialwahl maßgeblich: Für feine Oberflächen und geringfügige Schnitttiefen eignen sich Einsatzmaterialien mit feinen Schneidkanten, während für schwere Schnittaufgaben eher robustere, widerstandsfähige Werkstoffe genutzt werden.

Wichtige Kennzeichen und Bezeichnungen bei Wendeplatten

Bei der Auswahl der richtigen Wendeplatte sind die Produktbezeichnungen und technischen Daten unerlässlich. Diese sollten stets gut verstanden werden, um Fehlkäufe oder ungeeignete Werkzeuge zu vermeiden. Die wichtigsten Kennzeichen sind:

- Materialbezeichnung: z. B. HC (Hartmetall, z. B. H13, H10), Keramik, Cermet

- Beschichtung: z. B. TiN, TiCN, Al₂O₃

- Geometrie: z. B. neutrale, negative oder positive Spanwinkel, spitz oder abgerundete Schneidkanten

- Bezeichnungssysteme: z. B. ISO-, JC-, VC-Nummern, die die Schneidstoffsorte, Geometrie und Beschichtung kodieren

Hinzu kommen wichtige Angaben wie Eckradius, Schnittbreite und die Gesamtlänge der Platte. Insgesamt erleichtern diese Bezeichnungen die systematische Auswahl und ermöglichen einen effizienten Vergleich zwischen verschiedenen Produkten.

Der richtige Einsatz beim Wendeplatten Drehen

Anwendung in der CNC- und Handwerkstechnik

Das Wendeplatten drehen findet sowohl in der CNC-Fertigung als auch im klassischen Handwerk Anwendung. Während CNC-Maschinen eine präzise Kontrolle der Schnittparameter gewährleisten und sich für komplexe Konturen eignen, bietet das manuelle Drehen vor allem Flexibilität und ist bei kleinen Stückzahlen oder Sonderanfertigungen im Einsatz. Die Wahl der passenden Wendeplatte hängt von der jeweiligen Anwendung ab: CNC-Maschinen profitieren von spezialisierten Werkzeugen, die auf die Automatisierung ausgelegt sind, während Handwerker auf vielseitige, robuste Werkzeuge setzen.

Mit einer systematischen Herangehensweise an die Werkzeugauswahl und Schnittparameter kann sowohl in der CNC- als auch in der Handtechnik die Effizienz gesteigert werden. Dazu zählen die passende Geschwindigkeit, Vorschub und Schnitttiefe sowie die Verwendung hochwertiger Wendeplatten, um Materialspannungen und Werkzeugverschleiß zu minimieren.

Optimale Schnittparameter für langlebige Werkzeuge

Um die Standzeit der Wendeplatten zu maximieren und qualitativ hochwertige Oberflächen zu erzielen, müssen die Schnittparameter exakt abgestimmt sein. Die wichtigsten Faktoren sind:

- Schnittgeschwindigkeit (vc): Sie sollte im jeweiligen Materialbereich optimal gewählt werden, meist zwischen 50 und 200 m/min.

- Vorschub (f): Geringere Vorschubwerte erhöhen die Oberflächenqualität, verringern aber die Materialentfernungsgeschwindigkeit.

- Schnitttiefe (ap): Die Schnitttiefe sollte nie die maximale Schnittfähigkeit der Wendeplatte überschreiten, um Vibrationen und Verschleiß zu reduzieren.

Moderne Steuerungssysteme in CNC-Maschinen ermöglichen die präzise Abstimmung dieser Parameter. Wichtig ist, stets die Empfehlungen des Herstellers sowie die jeweiligen Materialeigenschaften zu berücksichtigen.

Fehlervermeidung beim Wendeplatten drehen

Viele Probleme beim Drehen mit Wendeplatten resultieren aus ungeeigneter Parameterwahl, schlechter Werkzeugpflege oder unpassender Geometrie. Typische Fehler sind:

- Überbeanspruchung des Werkzeugs durch zu hohe Schnittgeschwindigkeiten

- Unsachgemäße Befestigung oder lose Spannmittel

- Verwendung ungeeigneter Wendeplatten für das Werkstückmaterial

- Unzureichende Wartung und Reinigung der Werkzeuge

Die Lösung besteht in der sorgfältigen Planung der Bearbeitung, Einhaltung der Herstellerempfehlungen und regelmäßiger Pflege. Außerdem sollten Anwender stets auf Qualität der Werkzeuge und die richtigen Parameter setzen, um Vibrationen, Ratteren und vorzeitigem Verschleiß vorzubeugen.

Technische Tipps für präzise Ergebnisse

Weiterentwicklung der Geometrie und Spanbrecher

Eine entscheidende Rolle für die Qualität der Bearbeitung spielt die Geometrie der Wendeplatte. Moderne Werkzeuge verfügen über optimierte Spanwinkel, die eine effiziente Spanabfuhr sowie eine stabile Schnittkante gewährleisten. Zusätzlich verbessern spezielle Spanbrecher die Spanbildung, eliminieren Rattergeräusche und reduzieren die Hitzeentwicklung bei hochproduktiven Anwendungen.

Die Entwicklung der Geometrie ist eine kontinuierliche Optimierung, bei der Simulationstechnologien und praktische Erfahrungen zusammenfließen. Beispielsweise ermöglichen negative Geometrien größere Schnittkräfte, während positive Geometrien feine Oberflächen schaffen.

Wartung und Pflege der Wendeschneidplatten

Optimale Pflege ist das A und O für langlebige Werkzeuge. Regelmäßige Reinigung von Staub, Spänen und Rückständen verhindert Verklebungen und Korrosion. Das richtige Handling beim Austausch vermeidet Beschädigungen der Schneidkanten. Zudem sollten die Werkzeuge nach jedem Einsatz überprüft und bei Verschleiß oder Beschädigung sofort ausgetauscht werden.

Aufbewahrung in geeigneten, trocken gelagerten Schutzhüllen oder -kästen schützt die Wendeschneidplatten vor Beschädigungen. Außerdem empfiehlt es sich, die passenden Spannsysteme regelmäßig auf ihre Funktionstüchtigkeit zu überprüfen, um die Genauigkeit beim Drehen zu gewährleisten.

Innovative Innovationen in Wendeplatten zur Steigerung der Effizienz

Die technologische Entwicklung schreitet ständig voran. Neue Beschichtungen, innovative Geometrien und spezielle Legierungen verbessern die Leistungsfähigkeit der Wendeplatten erheblich. So sind beispielsweise nanotechnologische Beschichtungen, die extrem widerstandsfähig gegen Verschleiß sind, bereits auf dem Markt.

Zudem ermöglichen modulare Spannsysteme eine noch schnellere und präzisere Werkzeugwechsel, was die Maschinenproduktivität deutlich erhöht. Die Integration intelligenter Sensorik in die Werkzeuge, um Verschleiß in Echtzeit zu messen, ist eine weitere spannende Entwicklung.

Vergleich und Auswahl der besten Wendeplatten

Kriterien für die Wahl der geeigneten Wendeplatte

Bei der Auswahl sollte man auf folgende Aspekte achten:

- Materialkompatibilität: Das Werkzeug muss auf das zu bearbeitende Material abgestimmt sein.

- Geometrie: Je nach Anwendung eine passende Spanwinkel- und Schneidkantenform wählen.

- Beschichtung: Für erhöhte Verschleißfestigkeit oder spezielle Materialien.

- Größe und Eckradius: Für präzise Oberflächen und effiziente Spanbildung.

Die Auswahl sollte auch den Vorschriften und Empfehlungen der Hersteller sowie Erfahrungswerte entsprechen.

Preis-Leistungs-Analyse verschiedener Marken

Marken wie Sandvik Coromant, Seco Tools, Hoffmann Group und Till Tools bieten eine breite Palette an hochwertigem Wendeplattenmaterial. Obwohl die Anschaffungskosten variieren, zeigt sich oftmals, dass qualitativ hochwertige Produkte deutlich längere Standzeiten und bessere Oberflächenqualität liefern. Eine sorgfältige Gegenüberstellung der Preise, Garantien, Lieferzeiten und Serviceangebote ist ratsam, um eine nachhaltige Investition zu tätigen.

Für praktische Anwendungen empfiehlt sich, Produkte aus bewährten Marken zu wählen, die regelmäßig weiterentwickelt werden und den neuesten technologischen Standards entsprechen.

Übersicht bekannter Hersteller und Spezialisten

Weltweit renommierte Hersteller sind u.a.:

- Sandvik Coromant

- Seco Tools

- Hoffmann Group

- Till Tools GmbH

- Paulimot

- Hahn + Kolb

Jeder dieser Anbieter setzt auf hohe Produktqualität, Innovation und exzellenten Service, um den Ansprüchen verschiedenster Kunden gerecht zu werden.

Praktische Anwendungsbeispiele und Erfolgsgeschichten

Typische Projekte mit Wendeplatten drehen

In der Praxis werden Wendeplatten erfolgreich bei der Herstellung präziser Maschinenteile, Formen und Prototypen eingesetzt. Ein Beispiel ist die Fertigung von Aluminiumgehäusen, bei denen eine feine Oberflächenqualität und hohe Maßgenauigkeit gefragt sind. Durch den gezielten Einsatz hochwertiger Wendeplatten konnte die Bearbeitungszeit um bis zu 30 % reduziert werden, während die Oberflächenqualität signifikant verbessert wurde.

Ein weiteres Projekt betrifft die Bearbeitung von Edelstahlkomponenten für die Luftfahrtindustrie, bei denen spezielle Beschichtungen und Geometrien zum Einsatz kommen, um Verschleiß zu minimieren und die Standzeit zu erhöhen.

Fallstudien zur Leistungssteigerung

In einer Fallstudie eines mittelständischen Metallverarbeiters wurde die Umstellung auf eine innovative Wendeplattenserie mit nanotechnologischer Beschichtung dokumentiert. Das Ergebnis: Eine Verlängerung der Standzeiten um 50 %, eine Verbesserung der Oberflächenqualität auf Ra 0,8 und eine Reduktion der Bearbeitungskosten um 20 %.

Weitere Studien zeigen, dass die Kombination aus optimaler Geometrie, hochwertigen Materialien und modernem Spannsystem die Produktionseffizienz deutlich steigert. Diese Beispiele belegen, wie eine systematische Prozessoptimierung mithilfe geeigneter Wendeplatten die Wettbewerbsfähigkeit stärkt.

Bei Dienstleistungen: Effizienz und Kostenkontrolle

Insbesondere bei kleinen und mittelgroßen Dienstleistungsunternehmen ist die Kostenkontrolle entscheidend. Hier bietet die Nutzung hochwertiger Wendeplatten mit langer Lebensdauer einen strategischen Vorteil. Durch präzise Bearbeitung und geringe Ausschussquote lassen sich Kosten einsparen und die Kundenzufriedenheit steigern.

Der kluge Einsatz von Wendeplatten kann auch die Bearbeitungszeit verkürzen, Fehler reduzieren und Flexibilität im Einsatz von Werkzeugen bieten. Diese Vorteile führen zu einer deutlichen Erhöhung der Profitabilität und ermöglichen es, auch komplexe Aufträge wirtschaftlich umzusetzen.